部品セットのみでは、DACになりません。

不足品を買い足しケースに入れて実用になります。

私の製作手順を紹介していきます。

EM-DAC 4390Dを用いて製作します。

1、イメージ組立て

完成品をイメージして必要な品を洗い出します。

前面、背面のレイアウトを考えます。

SWの形やLEDの配置など個々の個性やセンスが出るところです。

平面的な考えのみでなく、実物は凹凸がでますので考慮します。

ケース内必要サイズも取付部品凹凸を考慮して決めます。

ケースイメージ

ケースは薄型(49mm)品としてスイッチ、LEDは、必要と思う品のみ実装します。

取付るのは、

電源スィッチ、ON−LED、ERROR−LED

入力スィッチ 1、2−LED

DFスィッチ ショート、シャープ−LED

DFスィッチは、デジタルフィルター選択用です。

ショートLEDは、基板に端子があり、特に問題なく取り出し可能。

シャープLEDは、基板端子なしなので、少し手を入れなければなりません。

2、部品用意

ケースや使用部品は好みで選びます。

私はデザイン優先です。

ケース タカチ電機 OS49-32-430

スイッチ サンミューロン PH-A1D

電源コネクター 七星科学研究所 NJC-203-RM + NJC-303-PF

RCAコネクター 金メッキ品(たぶん台湾製)

キャノンコネクター ノイトリック BC3MDL-B-1

使用する部品が揃ったらケースの穴あけ準備を行います。

使用する部品を実測して穴サイズを決めます。

カタログ値で設計する事も可能ですが、実測して確認すれば確実です。

カタログで部品選定しても必ず入手出来る補償はありません。

最終的には、入手出来た物を使うしかありません。自作の場合は臨機応変で対応します。

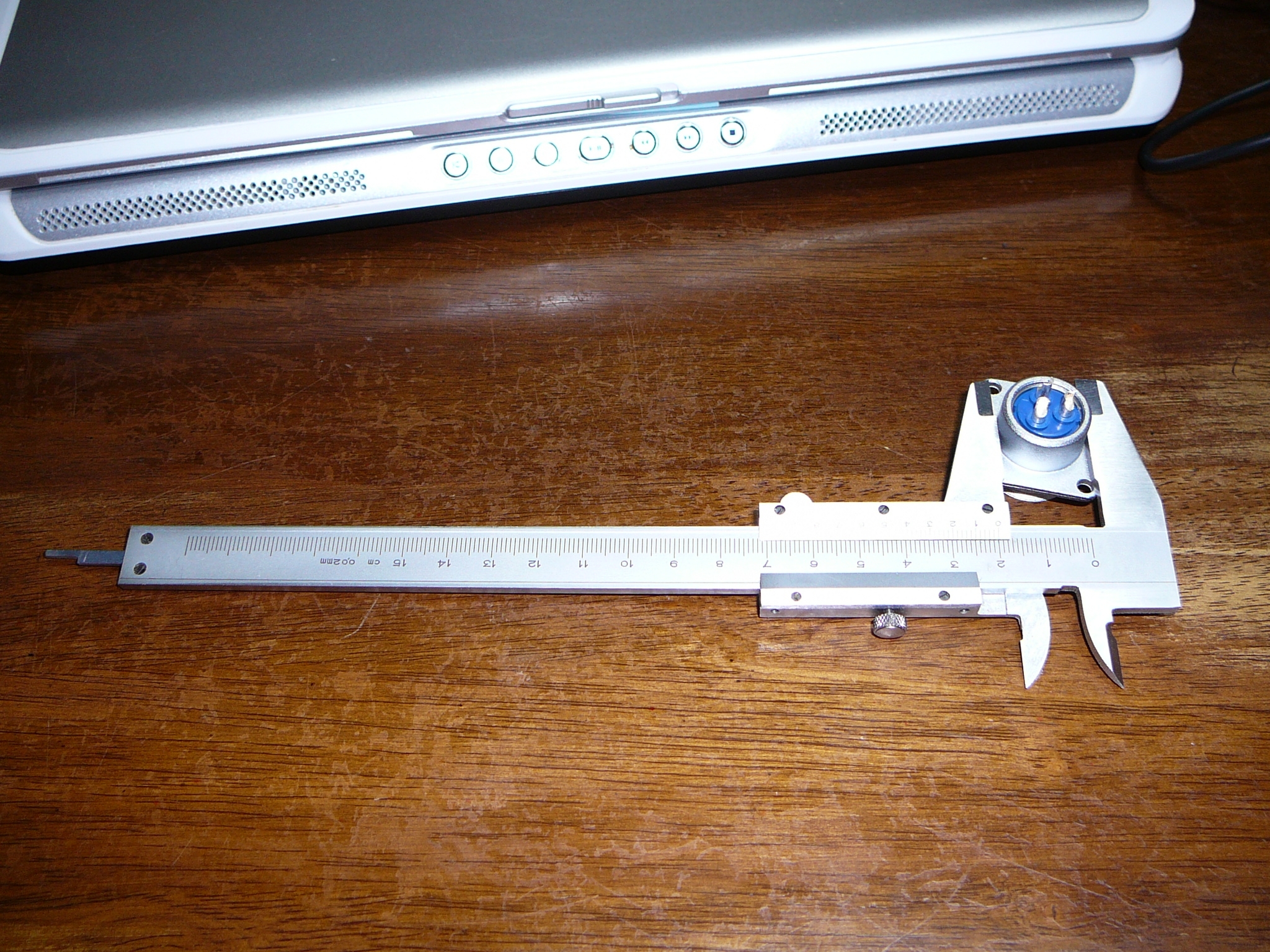

ノギスが有れば便利です。

ノギスもピンキリです。5千円ほど出せば良い品が購入できます。

100円ショップ品は止めたほうが無難です。プラスチック品は論外です。(私も安物買いの銭失い経験者です。)

3、ケース加工

ケース加工図を実寸で書きます。

実寸で書けば、そのまま加工面に貼ってドリル位置として使用できます。

私はCADで書いてA4プリンターで印刷して使用してます。

実寸穴図

加工面に穴図を貼ります。

穴開は、ボール盤で行います。

手持ちドリルでも可能ですが、垂直ホルダーを付けて行う必要ありだと思います。

垂直に穴が開かないと仕上がりが汚くなりますし部品が付かない、ずれるなど発生します。

簡単に垂直を出す方法としてボール盤が良いです。

次に大事な事は、ドリル刃の選択です。

部品取付後に切断面が隠れる箇所は普通のドリル刃で加工し後でバリを取れば問題ありませんが、

LED穴など小径箇所で加工跡を綺麗に仕上げたい場合は、バリが少ない専用ドリル刃を最初から使用します。

Webで探すと色々ありますが、私は下品(穴あけ上手)を使用しています。

ポンチ打ちも不要で便利です。普通のドリル刃使用時は、必ず穴開前にホンチ打ちして穴中心を出す必要があります。

1種類だけで全ての穴開けが出来るわけではないので使い分けが必要です。

私の場合

8mm以下・・・穴あけ上手・・・普通のドリル刃と使い分け。

9−15mm・・・セラミニホールソー・・・切れ味バツグンです。大口径品は無いみたいです。

15mm以上・・・ステンレス、鋼板用ホールソー。

私の場合、実際によく使用するサイズは限られます、

2.9mm、3.2mm、3.5mm、9mm、10mm、12mm、13mm、20mm、24mm

ぐらい有ればほぼ事足ります。たまにしか使わないサイズ品は、追々揃えるか近いサイズから広げます。

穴あけが終了したら、インスタントレタリングで文字入れを行います。

文字が無くても良いなら省略しても良いです。

私の場合、デザイン、見た目も音質同様重要項目ですので手抜きできません。

市販のオーディオ用語インスタントレタリングを使用しても良いですし

特注して製作してもらう事も可能です。PCで原稿を作り専門業者に頼みます。

メーカーにより呼び方が色々あります。クロマテック、マックスラボなどありWebで検索すると見つかります。

文字を貼る前に、中性洗剤で洗いゴミや油を取ってください。

後はよく乾かしてから文字貼りを行います。

文字入れが済んだら、部品取付を行います。

キズが付くとせっかく入れた文字が消えたり汚れたりしますのでキズを付けない様に慎重に作業します。

部品取付も専用工具が有ると便利です。

ボックスレンジ(ナット廻し)です。3mmナット用、SW、ボリューム用

有ると無いのでは作業効率が天と地ほど違いますので是非用意したい品です。

ついでにその他の便利工具では、

ワイヤーストリッパーとコネクター用圧着工具です。

写真の圧着工具は、常用しているJSTのHXとVH両方に対応した工具で便利に使用してます。

LED部分は、LEDを穴に直接取り付けて使用する事も出来ますが、当方は見た目に拘りますので、ライトパイプを

使用しています。色々な形の品がありますが、表面に凹凸が無いフラットタイプを使用しています。

使用している品は、型番PLP2-500 、Digi-Keyで購入しました。

ケースのパネル厚が5mmと厚い為、全長が長い品を使用します。

2.9mmの穴に入れて先が少し出っ張りますので、強く押し込むと固定されます。

4、基板組立て、ケース組み込み

部品セット自体は、動作確認済みでハンダ付に失敗が無ければ動きます。

思考錯誤し手探りで作成するなら別ですが、配布部品セットは回路図、基板が動作確認済みですので

動かない場合、99%ハンダ付け不良です。

部品の取付方向ミスなども考えられますが、ハンダ付け失敗の意味では同じです。

ハンダは何時も使用しているアルミットです。

基本的には、電子部品用ならOKですが、品種により多少違います。

何が違うか!?です。感覚的な表現で使用してみて初めて判る事で表現が難しいですが、

流れが違います。コテに当てて溶け出すとハンダが流れますが、流れ方により使い勝手に差が出ます。

国産の電子部品用なら基本的には問題ありませんが、古い音が良いなどと聞く品の中には問題あり品もあります。

ケースが薄型なので、背の高い部品は使用できません。

PU基板のコンデンサーは背の低い品にします。

OSCは、TCXOを使用します。趣味ですから・・・

アナログ部は、下記にしました。

C31-34・・・低インピーダンス品

100pF以下品・・・マイカコン

C47-C58・・・オーディオ用

ケースへの基板取付には、スペーサーを使用しますが、通常品はケースに穴あけしてネジ留めしなければなりません。

これが以外にめんどくさい・・・最近は穴あけ不要の接着剤で貼るタイプを使用しています。

簡単です。ただ高さ10mm品しか無いみたいです。高さを抑えたい時は使用できません。

品名は、ペテット T-600

LED部分もスペーサーで浮かせて取り付けます。

隣同士のLEDで光が漏れるのを防ぐため黒色チョーブをかぶせます。

基板間、その他配線は、すべてコネクター接続にしています。

JSTのHXとVHコネクターです。

コネクター使用のメリットは、組立て後でも全て取り外し可能ですので基板チェックが非常に楽です。

また、ケーブル接続箇所の接触不良も基本的に無くなります。

5、プログラム変更

DF選択LEDが2つ必要です。

一番簡単な方法で実現させます。

MUTE機能を使用しませんので、MUTE−LEDをシャープLEDになる様にプログラムを変更します。

CPU自体は、フラッシュメモリーで書き換え可能ですのでプログラム書込器があれば簡単にできます。

変更したプログラムを提供可能とします。AVR Studio4で書込みできます。

プログラムに関しては、オリジナルですので部品セット購入者限定とさせていたきます。

CPU書込み方法などはサポートいたしません。

書込むとプログラム済みオリジナルプログラムが消え復活できません。

当方ではサポート、アドバイスなど行いません。消えたプログラムの復活依頼なども受付ません。

もう1つCPUを用意して新規書込みが安全です。

ATTINY2313V−10PU 秋月電子で購入できます。

欲しい方は、メール件名に「4390D部品セット変更プログラム希望」と記載して連絡願います。

返信メールに添付して送信します。

メール内に名前を記載願います。 期間は、EM-DAC 4390D Ver1.0の配布中限定です。

6、仕上げ

ケース高さが低いので電源部のコンデンサーと天板の間隔がギリギリです。

接触するとショートしますので、天板にプラ板を貼り絶縁します。

両面テープで貼りました。

ケース足は、本来ならネジ留めなのですが、手抜きで両面テープで貼りました。

接がれるようなら穴あけして留めることとします。

7、完成

電源ケーブルを作り蓋を閉めたら完成です。

測定器が無ければ測定できませんが、有れば正常動作しているか確認できます。

特性が良くても音が良いわけでは有りませんが正常動作しているか確認は必要です。

まあ、測定結果が良ければ気分は良いですが。

8、感想

出来栄えは満足です。

エージングが完了していませんが、音楽再生能力は最高に良いです。

シュートデレィモードはAKMのただの宣伝ではないです。

今日からメインDACが入れ替わりました。

おわり